Stahlkonzern voestalpine - Erfolgreiches Sparen am laufenden Band

Einem Projekt im Qualitätswesen verdankt der Stahlkonzern voestalpine eine jährliche Ersparnis in Höhe von 800.000 Euro.

Der Stahlkonzern voestalpine zeigt, wie man spart. Am Beispiel des Zunderfehlerprognosemodells in der Stahlbandproduktion offenbart sich, dass statistische Standardverfahren oft nicht ausreichen, um komplexe Zusammenhänge zu erkennen und zu erklären. Die Automobilindustrie stellt höch...

Der Stahlkonzern voestalpine zeigt, wie man spart. Am Beispiel des Zunderfehlerprognosemodells in der Stahlbandproduktion offenbart sich, dass statistische Standardverfahren oft nicht ausreichen, um komplexe Zusammenhänge zu erkennen und zu erklären. Die Automobilindustrie stellt höchste Ansprüche an die Oberflächenqualität eines Stahlbandes. Sogenannte (Walz-)Zunderfehler stören weitere Verarbeitungsprozesse beträchtlich und können dementsprechend bis zur Verschrottung des gesamten Stahlbandes führen. Durch (Walz-)Zunderfehler entstanden dem Stahlkonzern voestalpine in der Vergangenheit pro Jahr Kosten in Höhe von rund einer Million Euro.

Ziel der Qualitätssicherung war deshalb, ein statistisches Modell der Produktionsbedingungen zur Prognose der Zunderfehler zu entwickeln. Daraus sollte ableitbar sein, mit welchen Produktionsbedingungen die Entstehung von Zunderfehlern vermieden werden kann. Höhere mathematische Verfahren und multivariate Betrachtungen sowie die gemeinsame Berücksichtigung von unterschiedlichen Produktionsprozessen führten schließlich zum Erfolg und zu einer Reduktion der Fehlerkosten um 80 Prozent.

Hintergrund zur Produktion

Im Werk Linz der voestalpine-Division STAHL werden jährlich rund 5,5 Millionen Tonnen Rohstahl zu Brammen vergossen. Um aus diesem 30 Tonnen schweren Vormaterial Bleche etwa zur Weiterverarbeitung in der Automobilproduktion herstellen zu können, muss der Stahl auf die gewünschte Dicke zu Stahlbändern gewalzt werden. Beim (Warm-)Walzen wird unter gewissen Bedingungen die Zunderschicht auf der Oberfläche des Stahlbandes in das Grundmaterial eingewalzt. Diesen Defekt nennt man den Walzzunderfehler. Leichtere Defekte am Stahlband können an den Beizanlagen entfernt werden.

In den Öfen wird die Bramme durch Direktbefeuerung mit Gas auf rund 1200 Grad Celsius erhitzt. Im Vorgerüst wird die Bramme reversierend zu einem Vorstreifen gewalzt. Danach wird der Vorstreifen in der Fertigstraße kontinuierlich auf die gewünschten Enddickendimensionen gewalzt. Abschließend wird das fertige Stahlband auf Temperaturen zwischen 550 und 740 Grad abgekühlt und aufgehaspelt.

Im Anschluss an die Fertigstraße wird das Stahlband mittels eines Oberflächeninspektionsgerätes kontrolliert. Mithilfe dieses Gerätes ist es möglich, Zunderfehler zu erkennen und die Qualität des Stahlbandes zu beurteilen. Pro Produktionstag werden Hunderte Prozessparameter und Millionen Messwerte aufgezeichnet und in Datenbanken abgelegt. Die Größe der Datenbanken (zentrales Data Warehouse mit den Prozessdatenbanken) beträgt mehrere Terabyte.

Aufgabenstellung und Analysen

Die erste Fragestellung war, von welchen Prozessparametern die Entstehung vom Walzzunderfehlern abhängt. Das konnte voestalpine mithilfe von Data Mining unter Anwendung von höheren statistisch-mathematischen Verfahren klären. Statistische Standardverfahren versagen aufgrund der komplexen Zusammenhänge zwischen Produktionsbedingungen und den Zunderfehlern kläglich.

Ein Grund für die schlechten Ergebnisse etwa der Korrelationsrechnung nach Pearson sind gewisse Voraussetzungen, die nur in den seltensten Fällen erfüllt sind - dazu gehören die Normalverteilungs- und die Linearitätsannahme. Die Rangkorrelation nach Spearman liefert häufig unzureichende Ergebnisse, weil streng monotone Zusammenhänge vorausgesetzt werden.

In der voestalpine werden zwei Auswertewerkzeuge verwendet: STATISTICA Data Miner / Process Optimizer und voestat. STATISTICA enthält zusätzlich zu den angesprochenen Standardverfahren eine Vielzahl von Analyseverfahren wie die nichtparametrische Statistik und Entscheidungsbäume. voestat ist eine effiziente, standardisierte Analysesoftware. Das Programm enthält von voestalpine selbst entwickelte komplexe statistisch-mathematische Algorithmen.

Die Berechnung mithilfe der (linearen) Regressions- beziehungsweise Korrelationsrechnung ergäbe einen "Zusammenhang" von gerade mal fünf Prozent und damit die Erkenntnis, dass die Temperatur praktisch keinen Einfluss auf die Entstehung von Zunderfehlern hätte.

voestat errechnete dagegen einen Koeffizienten von 0,51 - zu 51 Prozent hängen die Zunderfehler also von der Temperaturfahrweise ab. Die Bandtemperatur hat damit sehr wohl einen starken Einfluss auf die Entstehung von Zunderfehlern.

Signifikanz der Ergebnisse

Um den Walzzunderfehler wirklich prognostizieren und vermeiden zu können, sind zusätzliche multivariate Betrachtungen unumgänglich. Die oben genannte Fragestellung ist univariat: Von welchen Prozessparametern hängen die Walzzunderfehler ab? Die entsprechenden Multivariate lauten ergänzend: Von welchen Kombinationen von Prozessparametern hängen die Walzzunderfehler ab? Ein Anwendungsbeispiel zeigt die Problematik: Zum einen hat sich herausgestellt, dass die Einsatzdauer der Walzen alleine betrachtet keinen starken, eindeutigen Einfluss auf den Walzzunderfehler hat.

Die Ergebnisse der Maximum-Likelihood-Funktionswerte in STATISTICA besagen, dass die Variablen kombiniert betrachtet einen maßgeblichen Einfluss haben. voestat hat errechnet, dass die Entstehung der Zunderfehler zu 40 Prozent von der Interaktion zwischen Einsatzdauer und Walzentyp abhängt. Eine programmtechnische Unterstützung ist hier entscheidend, denn bei 200 Prozessparametern gibt es bereits 19.900 mögliche Kombinationen aus zwei Variablen. Bei drei Variablen sind es dann über eine Million möglicher Kombinationen.

Letztlich haben STATISTICA und voestat 34 signifikante Zusammenhänge entdeckt, die Ergebnisse der beiden Softwarepakete sind nicht zwingend identisch. Auf dieser Basis wurde in STATISTICA mithilfe des Moduls "Verallgemeinerte lineare Modelle" das Prognosemodell entwickelt.

Standardverfahren vs. ganzheitliche Prozessmodellierung

Die Aussagekraft des Modells ist ausgesprochen hoch: 95 Prozent der Walzzunderfehler konnten richtig prognostiziert werden. Die Erkenntnisse des Modells sind direkt im Produktionsprozess umgesetzt worden. Das Modell dient des Weiteren zur Überwachung der Produktion und schlägt gegebenenfalls Alarm.

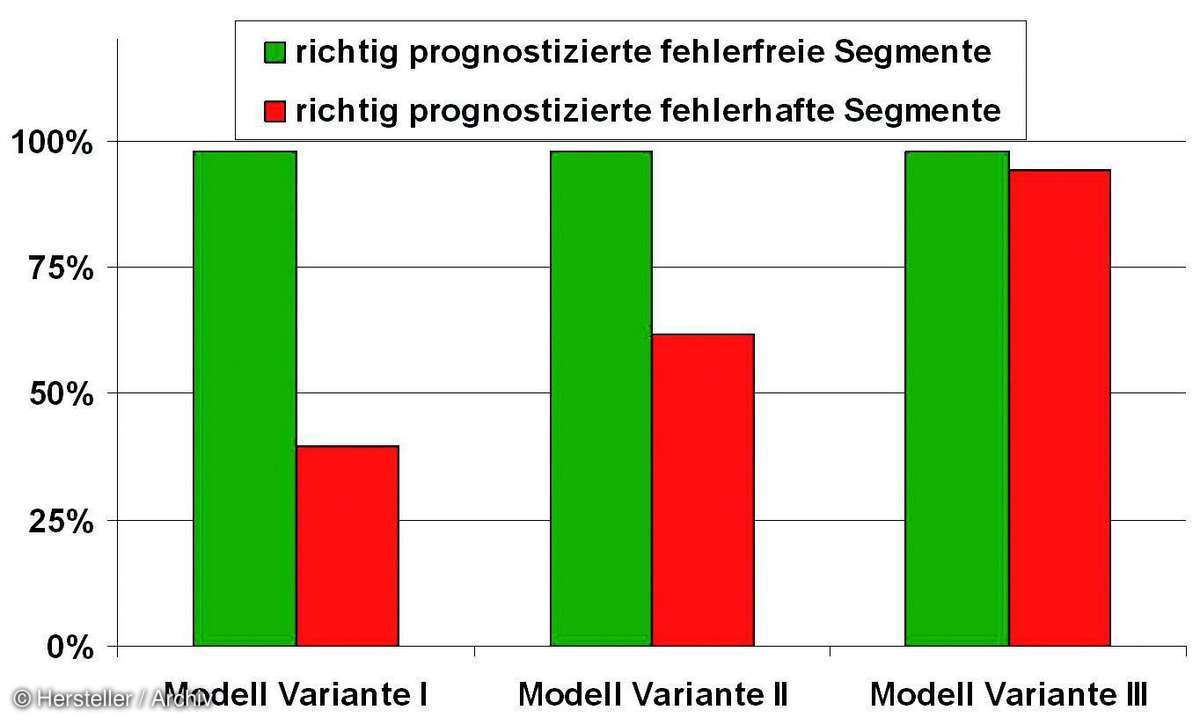

Die untenstehende Grafik belegt die Wichtigkeit des Einsatzes von höheren mathematischen Verfahren und der kombinierten Betrachtungsweise unterschiedlicher Prozessparameter und ganzer Prozesse. Denn statistische Standard verfahren allein (Modell-Variante I) hätten keine wesentliche Reduktion der Fehlerkosten ermöglicht.

Auch höhere univariate statistische Verfahren (Modell-Variante II) prognostizieren nur unzureichend fehlerhafte Segmente. Mit höheren univariaten und multivariaten statistischen Verfahren (Modell-Variante III) dagegen konnte die Summe um 80 Prozent reduziert werden. Dies entspricht jährlichen Einsparungen von 800.000 Euro.

voestalpine hat hier seinen eigenen Weg in Sachen Six Sigma eingeschlagen. Das soll keine grundsätzliche Kritik an dem an diesem Modell des Qualitätsmanagements mit seinen fünf Phasen sein, es zeigt nur, dass die konventionelle Six-Sigma-Methodik - zumindest für Problemstellungen bei voestalpine - auf unzureichenden statistischen Standardverfahren aufbaut. Im Weiteren betrachtet Six Sigma einzelne Prozesse isoliert und hat bereits von Grund auf einen eingeschränkten, univariaten Charakter.

Das Unternehmen voestalpine

voestalpine ist ein erfolgreicher internationaler Konzern mit einer Vielzahl von spezialisierten und flexiblen Unternehmen, die hochwertige Stahlprodukte fertigen, verarbeiten und weiterentwickeln. Die Unternehmensgruppe mit Hauptsitz in Linz ist mit rund 360 Produktions und Vertriebsgesellschaften in über 60 Ländern vertreten. Der frühere österreichische Staatskonzern besteht aus insgesamt fünf Divisionen und beschäftigt weltweit fast 40.000 Mitarbeiter. Der Umsatz betrug im Geschäftsjahr 2009/10 rund 8,6 Milliarden Euro.

voestalpine verwendet im Rahmen der industriellen Datenanalyse in mehreren Konzernbereichen STATISTICA Industrie Professionell als strategisches Werkzeug. Die Komplettausstattung der Mitarbeiter mit diesen gängigen Methoden wird optimiert durch einige Poweruser, die über weiterführende Werkzeuge wie STATISTICA Data Miner / Process Optimizer verfügen und Datenanalysen damit auf einer komplexeren Ebene fortführen können. Dabei ergeben sich regelmäßig wichtige Verbesserungsprojekte, mit denen durch eine Betrachtung der Prozesse in der Gesamtheit die Profitabilität erheblich gesteigert werden kann.