Industrielle Datenanalyse

Mit der fortschreitenden Machine-to-Machine-Kommunikation steigt auch die Notwendigkeit für den Einsatz von Analyse-Software in der Industrie. Noch nutzen viele Unternehmen das Potenzial in ihren Maschinendaten nicht aus.

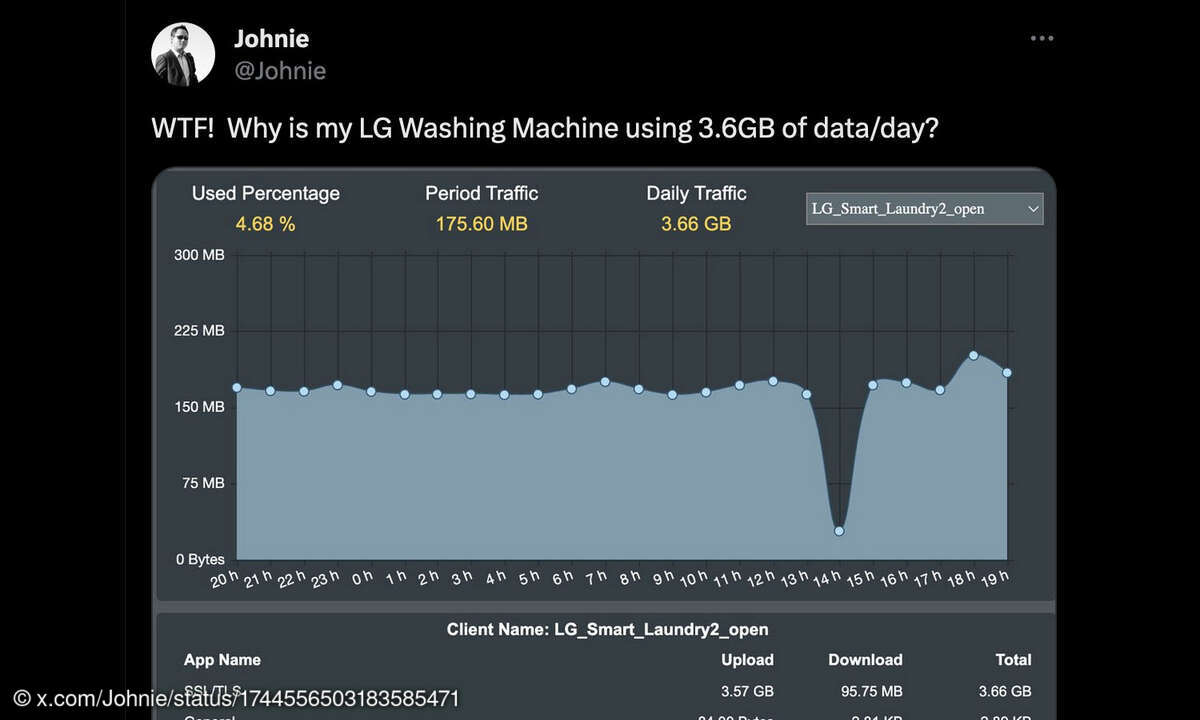

Noch in diesem Jahr soll es so weit sein: Dann tauschen Maschinen erstmals mehr Daten untereinander aus als Menschen, die mit Menschen kommunizieren. Damit rücken wichtige Fragen ins Blickfeld: Wie lassen sich aus bloßen Rohdaten verwertbare Informationen ableiten, die auszutauschen sich ...

Noch in diesem Jahr soll es so weit sein: Dann tauschen Maschinen erstmals mehr Daten untereinander aus als Menschen, die mit Menschen kommunizieren. Damit rücken wichtige Fragen ins Blickfeld: Wie lassen sich aus bloßen Rohdaten verwertbare Informationen ableiten, die auszutauschen sich überhaupt lohnt?

Und was ist nötig, um die Machine-to-Machine-Kommunikation (M2M) intelligent zu steuern? Antworten liefert eine Forsa-Befragung vom Anfang des Jahres. Im Auftrag des Softwareherstellers SAS ermittelte das Marktforschungsinstitut den Status quo zur Auswertung von Maschinendaten in deutschen Industrieunternehmen. Die Studie belegt, dass analytische Verfahren hier bereits heute eine wichtige Rolle spielen. Mit 75 Prozent wertet eine klare Mehrheit der befragten Unternehmen Maschinen- und Sensordaten aus, um Fehlerquellen zu identifizieren und Reaktionszeiten zu verkürzen.

Auch das Erkennen - oder noch besser: Vermeiden - von Fehlern in den Produkten oder den Produktionsprozessen wird als Motivation für die Analyse von Daten genannt. Zudem geht es vielen Unternehmen darum, die Produktqualität und die Kundenzufriedenheit zu sichern und zu verbessern.Das Bewusstsein für die Notwendigkeit, Maschinendaten zu analysieren, ist also in großen Teilen der Industrie vorhanden.

Dennoch nutzen die meisten Unternehmen die ihnen zur Verfügung stehenden Daten bei Weitem noch nicht aus. Der Blick in die Praxis zeigt, dass analytische Lösungen, die jenseits des Offensichtlichen nach verborgenen Zusammenhängen in den Betriebs- und Produktionsdaten "fahnden", noch wenig verbreitet sind.

Nach vorn schauen, nicht zurück

Wo derzeit rückblickende Reportingsysteme vorherrschen, die Tatsachen zusammenfassen, an denen nicht mehr zu rütteln ist, sollten jedoch eigentlich analytische Lösungen arbeiten, mit denen sich künftige Entwicklungen antizipieren und durchspielen lassen. Hinsichtlich der Durchdringung von Analyselösungen in der Industrie ist darüber hinaus nicht zu vernachlässigen, dass sich weiterhin 25 Prozent der deutschen Unternehmen noch gar nicht mit dem Thema befassen.

Als Grund dafür nennt mehr als die Hälfte einen fehlenden Mehrwert. Kostengründe und technische Machbarkeit spielen ebenfalls eine wichtige Rolle. Aber selbst, wenn diese Unternehmen das Thema derzeit ausklammern, sind sie sich trotzdem der Tatsache deutlich bewusst, dass mehr Transparenz hinsichtlich der Möglichkeiten und Voraussetzungen von Analytics in der Industrie dringend gefordert ist.

Wenn manche Unternehmen heute noch mit Skepsis an die Analyse von Maschinendaten denken oder Potenziale nicht ausschöpfen, dann hat das einen guten Grund: Es ist noch gar nicht lange her, dass bestimmte Auswertungen technisch nicht möglich waren. Hier spielen den Unternehmen aktuelle technische Entwicklungen positiv in die Karten;

Heute können Daten in einer Menge und Geschwindigkeit analysiert werden, an die noch vor einem Jahr nicht zu denken war. Big Data - und um nichts weniger handelt es sich letztlich, wenn von M2M-Daten die Rede ist - ist mittlerweile kein Problemfeld mehr, sondern ein Bereich, in dem Vorreiter aktuell echte Wettbewerbsvorteile erzielen können, weil sie über mehr und über bessere Informationen verfügen als andere.

In-Memory macht Tempo

Eine Lösung für solche Analysen ist beispielsweise SAS Visual Analytics: Die Software ist mittels visueller Elemente einfach zu bedienen. Zudem lassen sich damit eine Milliarde Datensätze in nur neun Sekunden analysieren. Das hat zur Folge, dass Auswertungen, die in der Vergangenheit ein bis zwei Tage in Anspruch genommen haben, heute innerhalb weniger Minuten fertig sind. Ursachen für diese enorme Beschleunigung sind die sogenannte In-Memory-Technologie und der Preisverfall im Speichersegment.

In-Memory heißt, dass alle relevanten Daten einmal in den Hauptspeicher geladen und direkt dort analysiert werden. Vorteil: Während der Analyse ist es nicht mehr notwendig, Daten zwischen Datenbank und Analytics-Software hin- und herzuschieben.

Dieses Plus an Geschwindigkeit macht schließlich einen Aspekt möglich, der insbesondere für analytische Verfahren in der Produktion von Bedeutung ist: Echtzeit. Moderne Analytics-Lösungen sind in der Lage, die Produktionsprozesse kontinuierlich zu überwachen und dabei nicht nur zurückzuschauen, sondern auch in der Zukunft liegende Ereignisse vorherzusagen.Und genau das ist der Clou der Datenanalyse in der Produktion: Es geht nicht darum, einzelne Messwerte in Reports zu überführen. Stattdessen können alle Daten miteinander in Beziehung gesetzt beziehungsweise auf Korrelationen hin untersucht werden.

Je mehr Daten erfasst, gespeichert und analysiert werden, desto detaillierter wird das Bild davon, wie die kleinsten Elemente innerhalb eines Produktionsprozesses - vom Maschinenbauteil bis zu QM-Abläufen - miteinander korrelieren, wo es Fehlerquellen gibt, und über welche Parameter sich Fehler frühzeitig ankündigen.

Ein klassisches Anwendungsszenario für die Analyse von Maschinendaten ist deshalb beispielsweise ein Frühwarnsystem, das auf bevorstehende Qualitätsverluste in der Produktion und bei den Produkten hinweist und gleichzeitig aufzeigt, was an welcher Stelle zu tun ist, um den Prozess wieder ins Lot zu bringen. Stichwort: Predictive Asset Maintenance.

Neue Geschäftsmodelle

Aus diesen technischen Möglichkeiten erwachsen unmittelbar neue Geschäftsmodelle für die Hersteller von Maschinen, die ihr Portfolio um intelligente Wartungs- und Serviceleistungen erweitern können: Schließlich muss ein solches Predictive-Asset-Maintenance-System gar nicht beim Produktionsunternehmen installiert sein, sondern kann auch in einer Servicezentrale des Maschinenherstellers laufen und aus den eingehenden Daten berechnen, wann die nächste Wartung fällig ist, um einen Ausfall oder Qualitätseinbußen zu vermeiden.

Und gibt es dieses System für viele Maschinen bei vielen Kunden, dann ist es sogar möglich, ein Optimum aus Wartungszyklen und Auslastung der Servicetechniker zu berechnen. Das hilft, Anfahrts- und Leerlaufzeiten zu reduzieren.

Spannend wird es auch, wenn Maschinen so große Mengen an Daten produzieren, dass es schlicht unmöglich ist, sie komplett zu speichern. Das ist zum Beispiel der Fall bei Windkraftturbinen, die jeweils pro Stunde zwei Terabyte an verwertbaren Informationen produzieren. So kommen am Tag und schon in einem kleinen Windpark erhebliche Datenmengen zusammen. Mit der richtigen Software lassen sich die auflaufenden Daten allerdings analysieren, während sie entstehen, und erst, wenn die Software auffällige Muster entdeckt, wird die Aufzeichnung der Daten gestartet.

M2M braucht Analytics

Wer einen Datenaustausch zwischen Maschinen in Gang setzen möchte, muss sicherstellen, dass diese Daten auch relevant, gehaltvoll und vergleichbar sind. Erst Analytics bereitet die Produktions-, Maschinen- und Betriebsdaten so auf, dass es sich überhaupt lohnt, sie auszutauschen.

Analytische Lösungen sorgen dafür, dass die Daten eine Bedeutung bekommen, die Auskunft über den aktuellen Status der Produktion gibt - und über zukünftige Entwicklungen, die verborgen in den Daten liegen. M2M ist daher dringend auf zuverlässige und hochperformante Analytics angewiesen.